Thép hình được biết đến với nhiều chủng loại như thép hình H, thép hình U, thép hình I, thép hình V, thép hình L….và mỗi một loại lại có những đặc điểm và tính chất khác nhau. Bài viết này Fine Mold xin chia sẻ cùng đọc giả về ứng dụng của từng loại thép hình trong cuộc sống.

Thép hình là nguyên vật liệu đặc biệt quan trọng trong ngành công nghiệp xây dựng cũng như nhiều ngành công nghiệp khác trong cuộc sống. Thép hình được biết đến với nhiều chủng loại như thép hình H, thép hình U, thép hình I, thép hình V, thép hình L….và mỗi một loại lại có những đặc điểm và tính chất khác nhau. Đối với từng công trình củ thể quý khách hàng sẽ có những lựa chọn khác nhau trong việc lựa chọn ra đúng sản phẩm, kich thước tương ứng để phù hợp nhất với công trình của quý khách. Trong bài viết hôm nay chúng tôi sẽ chia sẻ đến quý khách các sản phẩm thép hình đang được sử dụng phổ biến hiện nay.

Thép hình H

Thép hình H là một trong những nguyên vật liệu được ứng dụng nhiều trong ngành công nghiệp xây dựng nhất hiện nay. Với lối thiết kế với tiết diện các mặt lớn thế nên có kahr năng chịu lực lớn cũng như cân bằng cao, bởi vậy những công trình như xây nhà tiền chế, nhà xưởng, đòn cân….thường sử dụng thép H. Ngoài ra thép H còn được sử dụng trong ngành cơ khí chế tạo, ở các công trình cao tầng…..

Thép hình I

Thép hình I với thiết kế tương tự với hình chữ H, tuy nhiên về độ dài cánh thường ngắn hơn so với độ dài bụng. Tuy có thiết kế khác nhau nhưng thép hình I vẫn có khả năng chịu lực và giữ cân bằng tốt như sản phẩm thép H. Bởi vì thế ứng dụng cũng thép hình I cũng khá phổ biến, ngoài ứng dụng trong các công trình xây dựng thì thép hình I còn được sử dụng để làm đòn cân, đòn bẩy…..ứng dụng trong các toàn nhà và các công trình đặc biệt, đòi hỏi nguyên vật liệu vào có khả năng chịu lực cũng như chịu va đập cao.

Thép hình U

Thép hình U là loại thép có kết cấu tương đối khác biệt, ứng dụng của thép U bởi vì thế cũng khác hoàn toàn so với các loại thép hình khác. Ứng dụng chủ yếu của thép U là sử dụng trong ngành cầu đường, ngành công nghiệp xây dựng, ngành cơ khí chế tạo máy, dùng trong chế tạo khí, chế tạo nồi hơi… Ưu điểm của thép hình chữ U là có khả năng chịu lực tốt, không dễ bị bào mòn cho dù ở môi trường không ổn định…

Thép hình V

Thép hình V hay còn được gọi gọi là thép góc với hai cạnh có chiều dài bằng nhau, tuy nhiên loại thép này cũng được sản xuất với hình chữ L với hai cạnh có chiều dài khác nhau. Thép góc V thường được sử dụng chủ yếu trong kết cấu nhà xưởng, sử dụng trong ngành công nghiệp đóng tàu, ngành chế tạo ô tô… Ngoài ra còn một số những loại thép khác như thép hình chữ C, thép hình chữ Z…khác với ứng dụng khác nhau trong đời sống. Thép hình đa số đều có khả năng chịu lực rất tốt, ít ăn mòn…bởi được sản xuất theo quy trình hiện đại và chặt chẽ, các nguyên liệu đầu vào đều được kiểm tra và xử lý trước khi đưa vào quá trình đúc tiếp nhiên liệu.

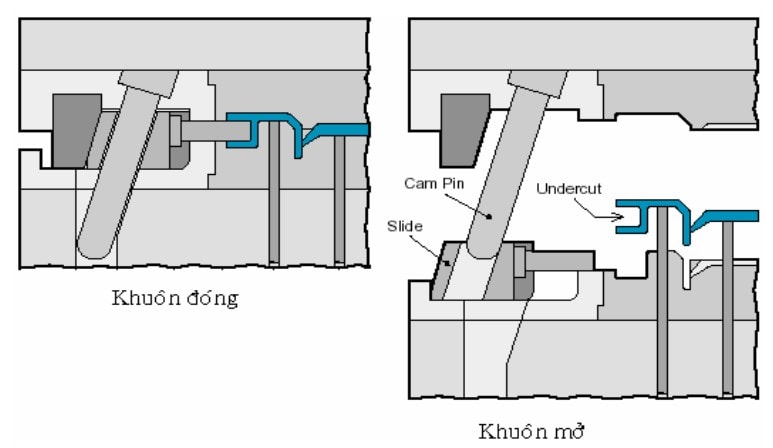

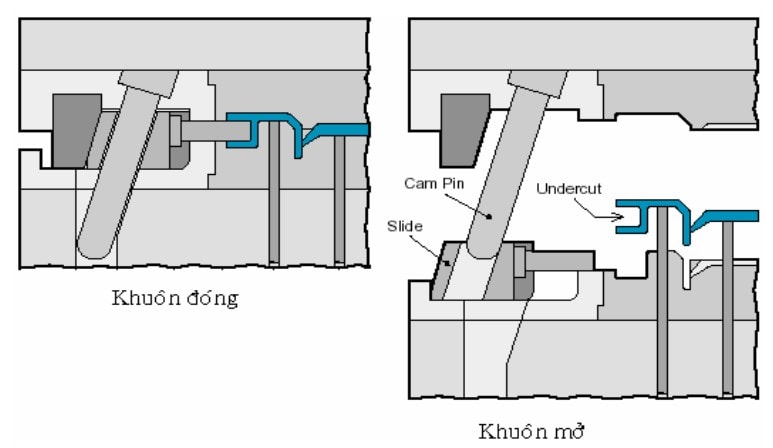

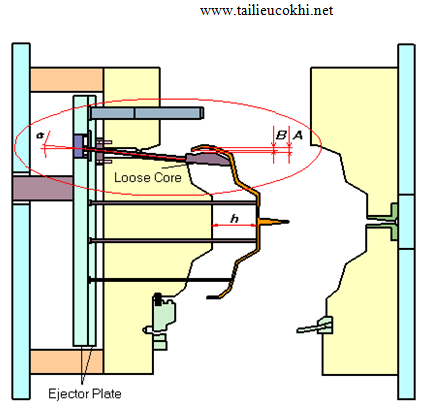

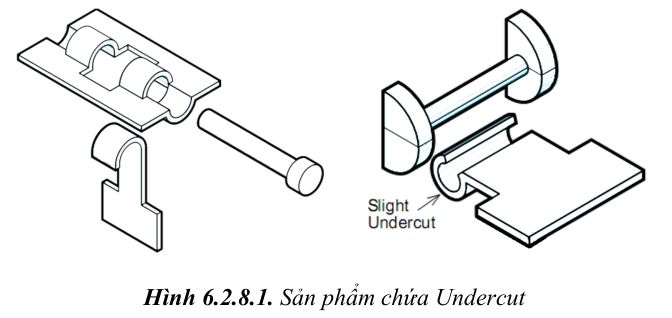

Một số dạng undercut đặc trưng:

Một số dạng undercut đặc trưng: