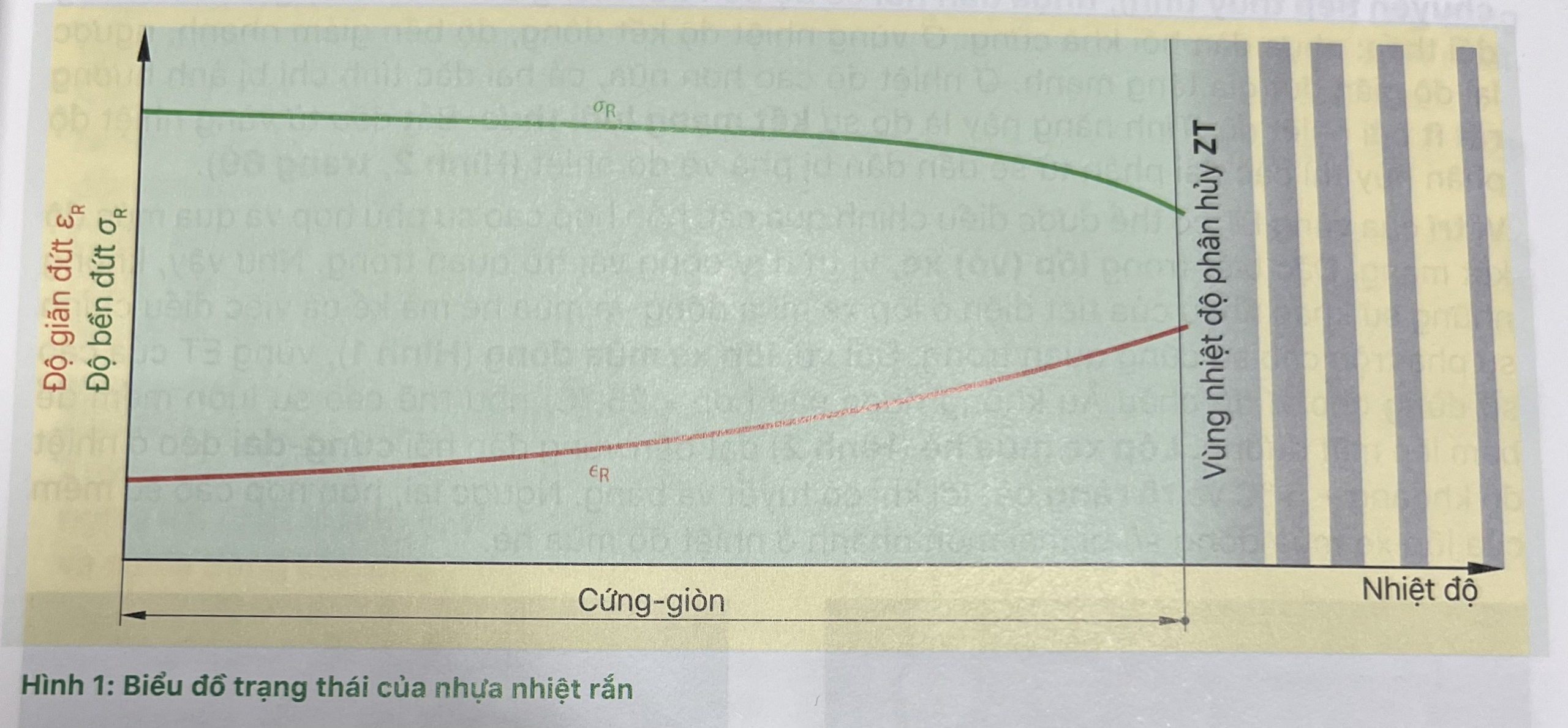

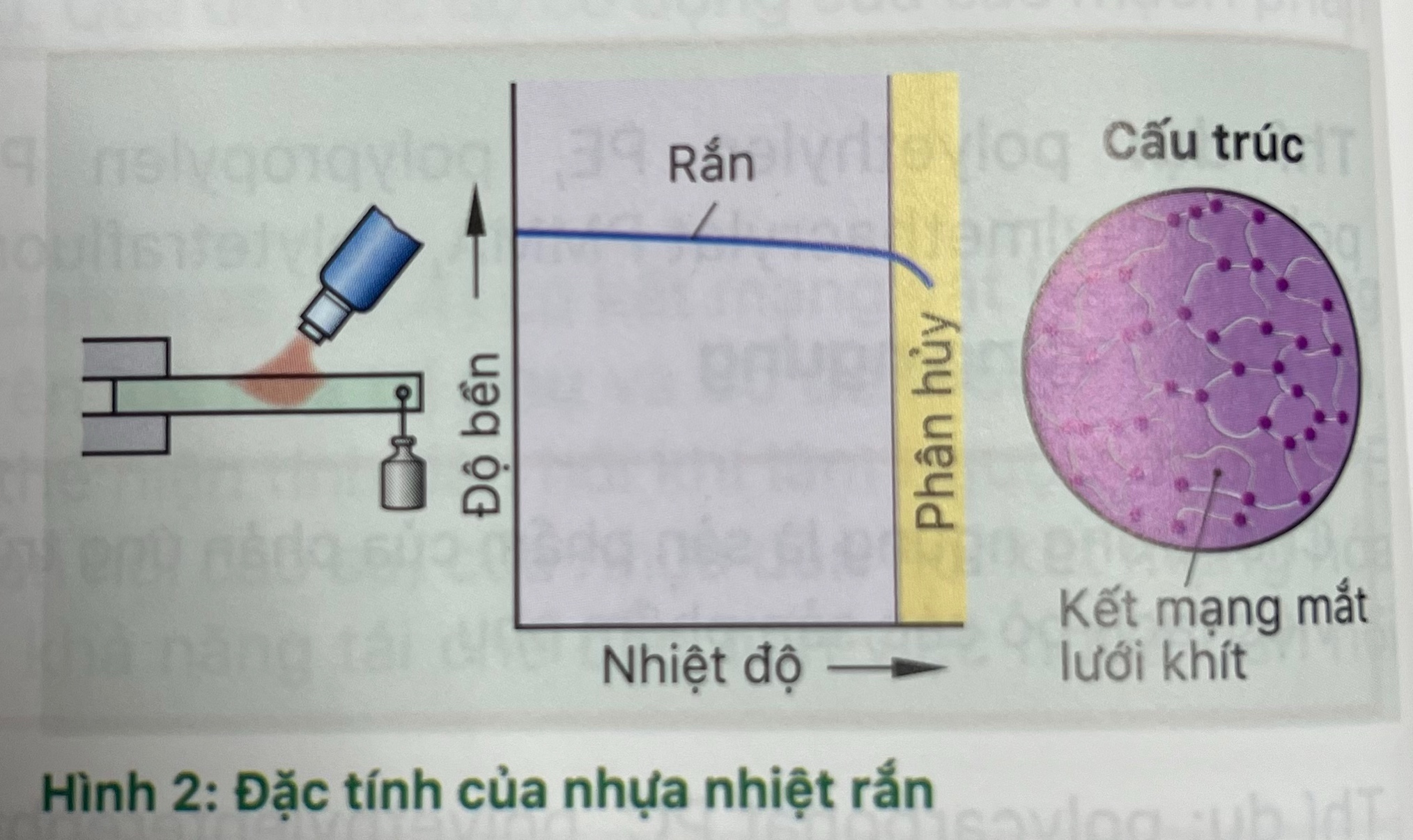

Nhựa nhiệt rắn (hay duroplast) là chất dẻo với các đại phân tử kết mạng hóa học. Do sự kết mạng chặt chẽ của các đại phân tử nên chúng cứng, giòn và không nóng chảy được nữa. Chi tiết (được định dạng) bằng nhựa nhiệt rắn hầu như luôn được gia công với các chất phụ gia và/hoặc chất gia cường như sợi thủy tinh để cải thiện đặc tính vật liệu. Ngoài độ bền nhiệt, đặc biệt còn có tính cơ và điện rất tốt. Các bộ phận được gia cường bằng sợi carbon là thí dụ điển hìnhcho những bộ phận có độ bền cao nhưng trọng lượng thấp.carbon

Các nhóm vật liệu gọi là nhựa một phần chỉ được gia công thành khối định hình. Phần lớn (>50%) chúng là các thành phần vật liệu chủ yếu trong vật liệu gỗ, sơn, keo dán và đóng vai trò chất kết dính cho đĩa mài, trong kỹ thuật đúc hoặc được sử dụng cho lớp bố thắng xe và lớp đệm khớp ly hợp.

Người ta phân biệt giữa phôi liệu ép khuôn cổ điển có thể hóa cứng (nhựa formaldehyd), với nhựa trùng hợp và nhựa trùng cộng (nhựa phản ứng, thí dụ UP và EP).

Cùng Fine Mold tìm hiểu nhựa formaldehyd (còn gọi là keo Formaldehyde hay phót-mê-ca)

Nhựa phenol dẻo (PF) là chất dẻo tổng hợp hoàn toàn đầu tiên. Vào năm 1907, L. H. Baekeland đã phát minh một phương pháp để thực hiện phản ứng trùng ngưng giữa phenol và formaldehyd. Những năm 1920, nhựa urea (UF) được tung ra thị trường. Đến cuối những năm 30 của thế kỷ 20, nhóm nhựa melamin-formaldehyd ra đời.

Tất cả các nhựa formaldehyd là các phôi liệu ép khuôn có thể hóa cứng.

Tìm hiểu Phenol-formaldehyd PF cùng Fine Mold

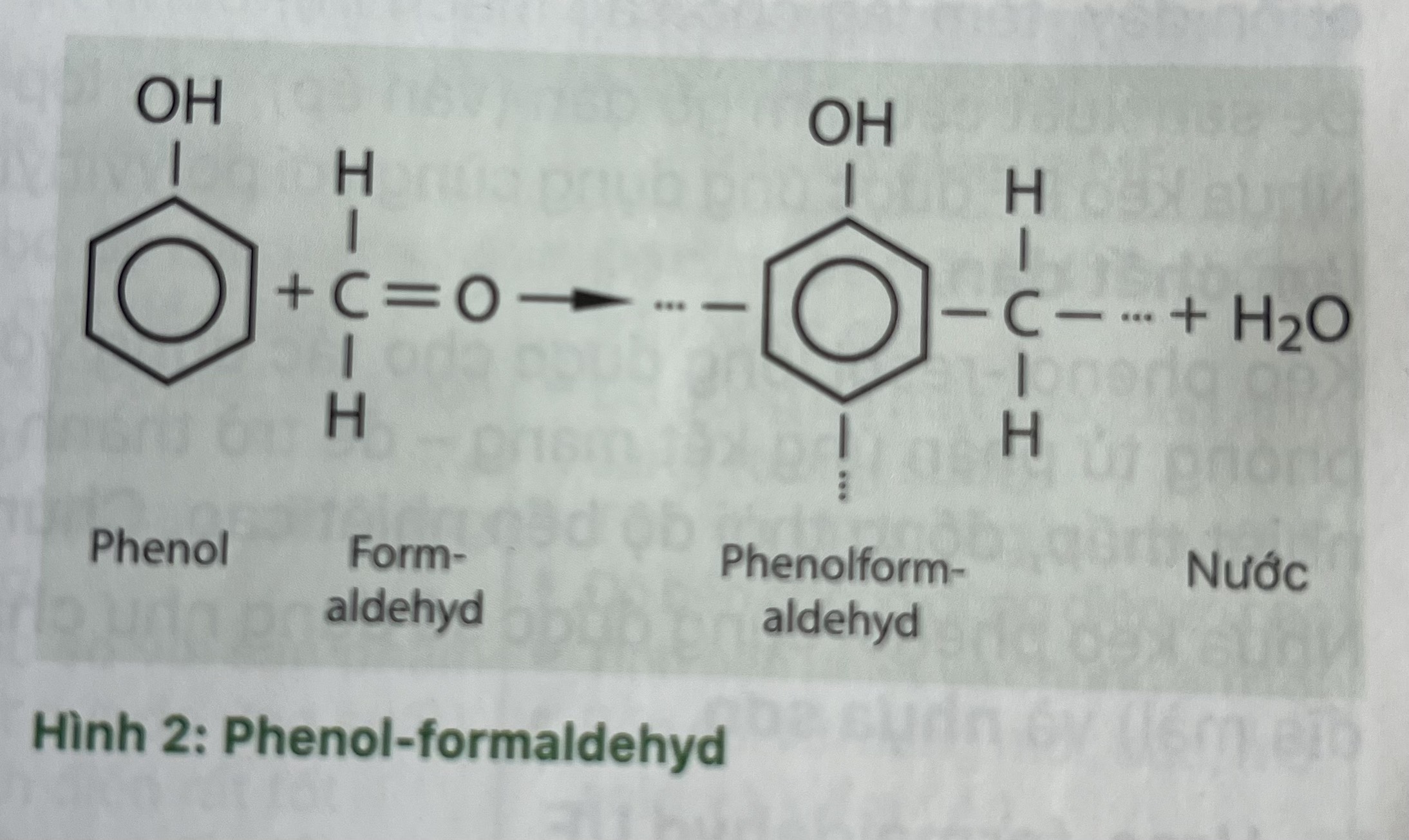

Phenol-formaldehyd (PF) là chất trùng ngưng có thể hóa cứng, thuộc nhóm nhựa dẻo phenol. Những đơn vị cơ bản phải có ít nhất ba nhóm chức để có thể tạo thành sản phẩm kết mạng. Phản ứng giữa phenol và formaldehyd tùy thuộc vào tỷ lệ của

các thành phần (số lượng theo mẻ, cỡ mẻ), việc lựa chọn chất xúc tác và cách thức tách thoát nước trong các sản phẩm trung gian.

Nhựa dẻo Novolak được sản xuất trong môi trường acid với phenol và formaldehyd (tỷ lệ Mol khoảng 1:0,8). Nhựa keo tuyến tính này (với khoảng 12 phenol được kết nối bởi cầu -CH, -) được hình thành và có tính rắn, nóng chảy được. Để biến cứng hoàn toàn Novolak, hexamethylentetramin (gọi tắt là “hexa”) được cho thêm vào. Chất này tự phân tách ở nhiệt độ cao để cho ra formaldehyd và amoniac.

Hỗn hợp nhựa Novolak và hexa chỉ có thể được hóa cứng nóng và thích hợp cho sản phẩm ép nhanh giữ lâu được. Ngược lại, khi số lượng formaldehyd dư thừa đối với thành phần phenol (phản ứng trong môi trường kiềm), sẽ tạo ra nhựa gọi là resol. Chất này tự nó hóa cứng, hòa tan và không khí giữ lâu được.

Nhựa resol hòa tan trong nước, có nống độ thấp, thường được cung cấp duới dạng nhựa keo lỏng. Với nồng độ cao hơn, chúng được cung cấp dưới dạng nhựa keo rắn.

Dạng cung cấp xác định ứng dụng của nhựa Phenol-formaldehyd. PF được gia công thành khối nguyên liệu để ép khuôn, nhựa đức, vật liệu ép lớp, tấm sợi cứng, keo dân và chất.

dán và chất bọt xốp.

Gia công và ứng dụng

Phôi liệu PF (nguyên liệu để ép khuôn) được gia công ép, đúc ép chuyển hoặc đúc phun. Các đại phân tử kết mạng bằng phản ứng trùng ngưng dưới tác dụng của nhiệt (khoảng 140 °C dến 180 °C) và áp suất. Trong phản ứng kết mạng, có chất được tách ra (chất trùng ngưng) và cần phải được cho thoát ra trong khi ép hoặc đức phun. Nếu điều này không thực hiện được, người ta có thể hãm tạo bọt cũng bằng áp suất đủ cao hoặc bằng các chất độn hút nước.

Các sản phẩm như ổ cắm điện, lõi cuộn dây, bánh răng, bộ phận máy bơm, tay cầm bàn ủi, cán chảo hoặc đế lò (Hình 1) được chế tạo từ phôi liệu PF.

Nhựa đúc PF hóa cứng không có áp suất. Chúng được đúc trong khuôn mở và hóa cứng khi gia nhiệt hoặc bằng cách cho thêm chất xúc tác ở nhiệt độ thường. Chúng được gia công thành tấm, thanh, ống, khối hoặc thanh định hình.

Để sản xuất các tấm sợi cứng, người ta cần sợi gỗ dạng bột nhão ngâm tẩm với dung dịch 2% đến 3% nhựa keo trong môi trường kiềm. Sau đó hỗn hợp sấy khô tiếp tục được ép.

Chất ép ghép lớp là dải băng bằng giấy hoặc vải ngâm tẩm với nhựa keo phenol. Chúng được ép nhiều lớp ở nhiệt độ 150 °C thành tấm hoặc thanh và được quấn thành ống. Sản phẩm điển hình bằng chất ép ghép lớp là các bộ phận cách điện trong kỹ thuật điện (lõi cuộn dây, tấm lắp cho các mạch in), bánh răng, ổ trục và con lăn.

Để sản xuất các tấm gỗ dán (ván ép), các lớp gỗ phủ keo PF được ép nóng vào với nhau. Nhựa keo PF được ứng dụng cùng với polyvinylacetat, polyvinylacetal hoặc polyvinylchlorid làm chất dẫn.

Keo phenol-resol lỏng được cho tác dụng với xăng nhẹ và/hoặc chất tạo bọt – được giải phóng từ phản ứng kết mạng – để trở thành vật liệu xốp. Chất xốp PF có khả năng dẫn nhiệt thấp, đồng thời độ bền nhiệt cao. Chúng khó cháy và tự tắt khi cháy.

đĩa mài) và nhựa sơn.

Nhựa keo phenol cũng được sử dụng như chất kết dính (thí dụ trong đĩa thắng xe và các đĩa mài) và nhựa sơn.

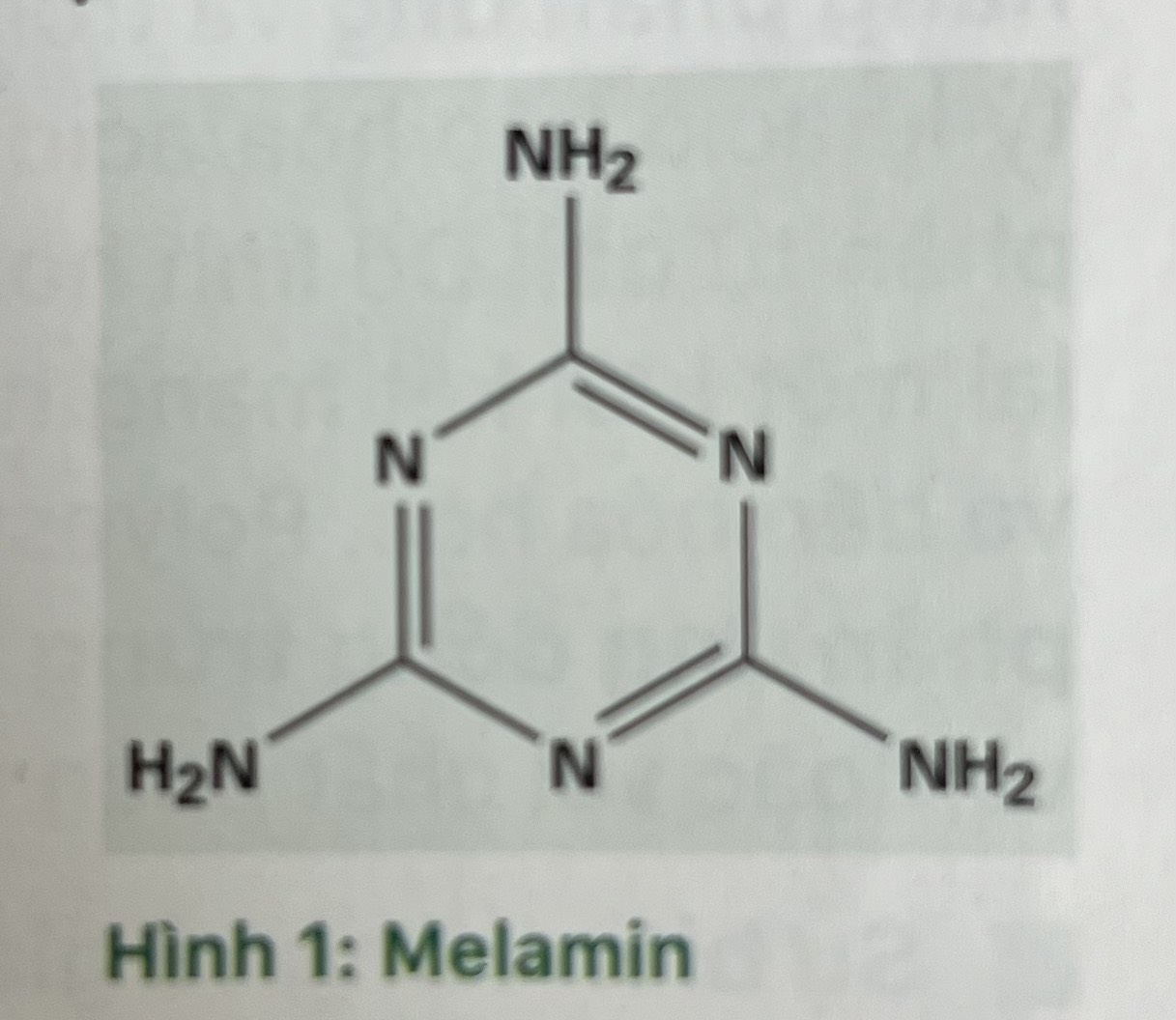

Urea-formaldehyd UF cùng tìm hiểu với Fine Mold

Vào cuối những năm 1920, nhựa keo urea-formaldehyd được đưa vào sử dụng và có tính bền sáng. Chúng là một sự bổ sung quan trọng cho nhựa keo phenol, chất chỉ có màu tối bởi xu hướng tự sẫm màu của nó.

UF được chế tạo bằng phản ứng trùng ngưng giữa formaldehyd và chất urea. Do có các kết nối nitơ (N), chúng được xếp vào loại nhựa amino. Nhựa keo loãng (hàm lượng nhựa 60% đến 65%) được hình thành và nhận được nhựa bột mịn. thể giữ được khoảng 3 tháng nếu lưu trữ ở nhiệt độ thấp. Qua khử nước, người ta có thể nhận được nhựa bột mịn.

Gia công và ứng dụng

Thông thường, UF được gia công ở nhiệt độ từ 140 °C đến 150 °C bằng ép, ép phun và đúc phun. Do tính co rút cao so với PF, các sản phẩm nén UF có khuynh hướng hình thành ung suat nut. Cac bo phan ep dien hinh la nap day oc xoan hang my pham co mau sang, bệ phát sáng, công tắc đèn và chấu cắm điện. Nhựa keo hỗn hợp urea-formaldehyd có vai trò quan trọng kể cả khi làm nhựa sơn, keo và chất dán, vật liệu cách điện và cách nhiệt, chất ép lớp và chất bọt xốp.

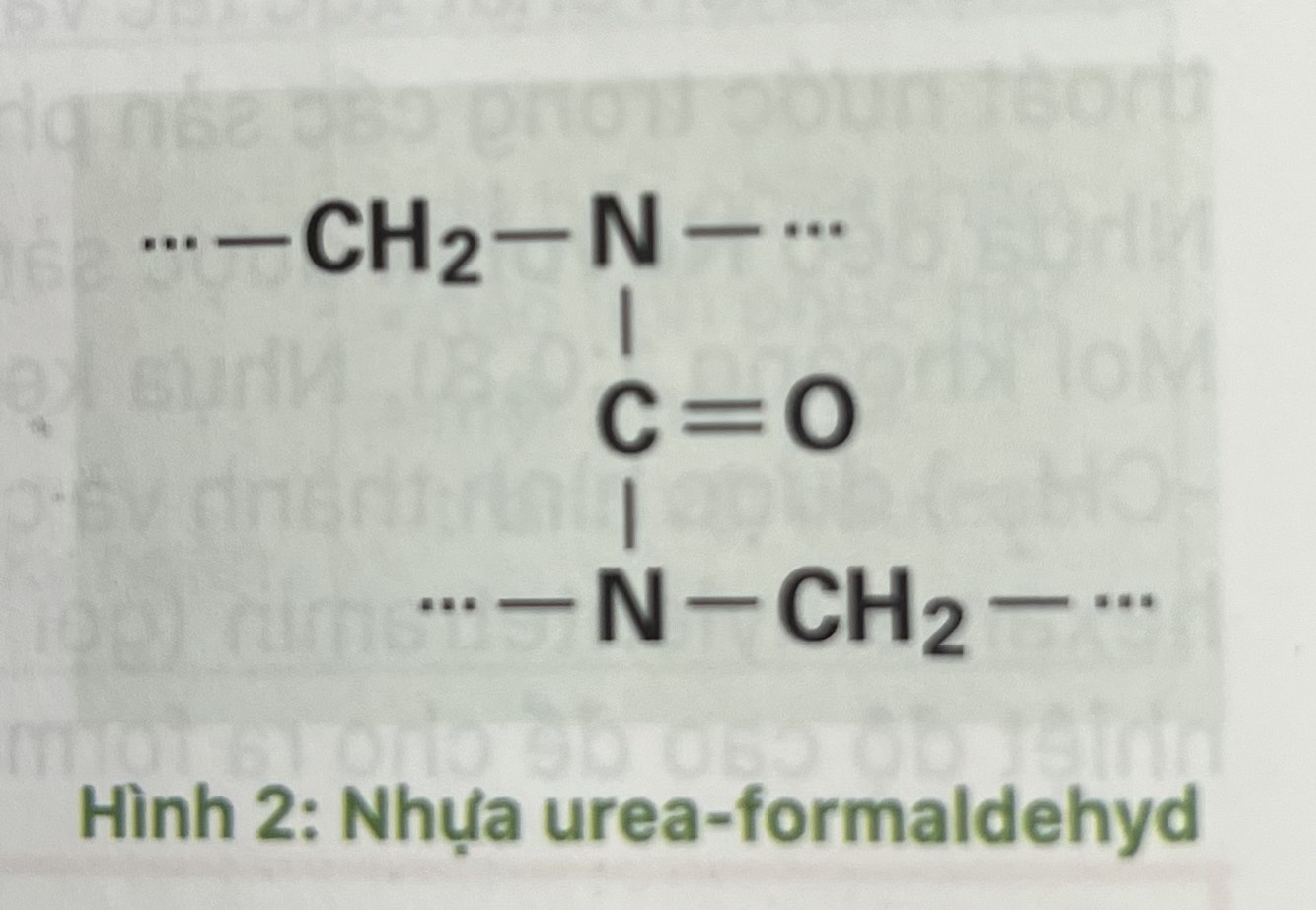

Cùng tìm hiểu NH2 Melamin-formaldehyd MF với Fine Mold

Nhựa MF hình thành qua phản ứng trùng ngưng giữa formaldehyd và melamin. Chúng hợp nhất các ưu điểm của nhựa pheno với phôi liệu UF. Như nhựa urea, chúng được xếp vào loại nhựa amino.

Gia công và ứng dụng

Việc gia công có thể được so sánh với phôi liệu UF. Chúng được gia công ở nhiệt độ từ 120 °C đến 165 °C. Đặc biệt nhựa MF ròng thường được sử dụng như nhựa keo không màu cho giấy không thấm nước, gỗ ván ép và gỗ dán. Ngoài ra chúng cũng được sử dụng như keo dán và chất kết dính cho các tấm ép lớp trang trí nội thất (thí dụ mặt bàn bếp). Phôi liệu MF có thể được gia công thành các sản phẩm có màu trắng và sáng. Chúng được ưu tiên sử dụng khi phôi liệu UF không thể đáp ứng được các đặc tính yêu cầu. Do có độ bền chống dòng điện rò cao và độ bền chống ẩm ướt và nhiệt tốt, chúng thường được sử dụng trong kỹ thuật điện. Các sản phẩm tiêu biểu khác là vỏ hộp, dao muỗng nĩa, quai nồi, chảo và bàn ủi.

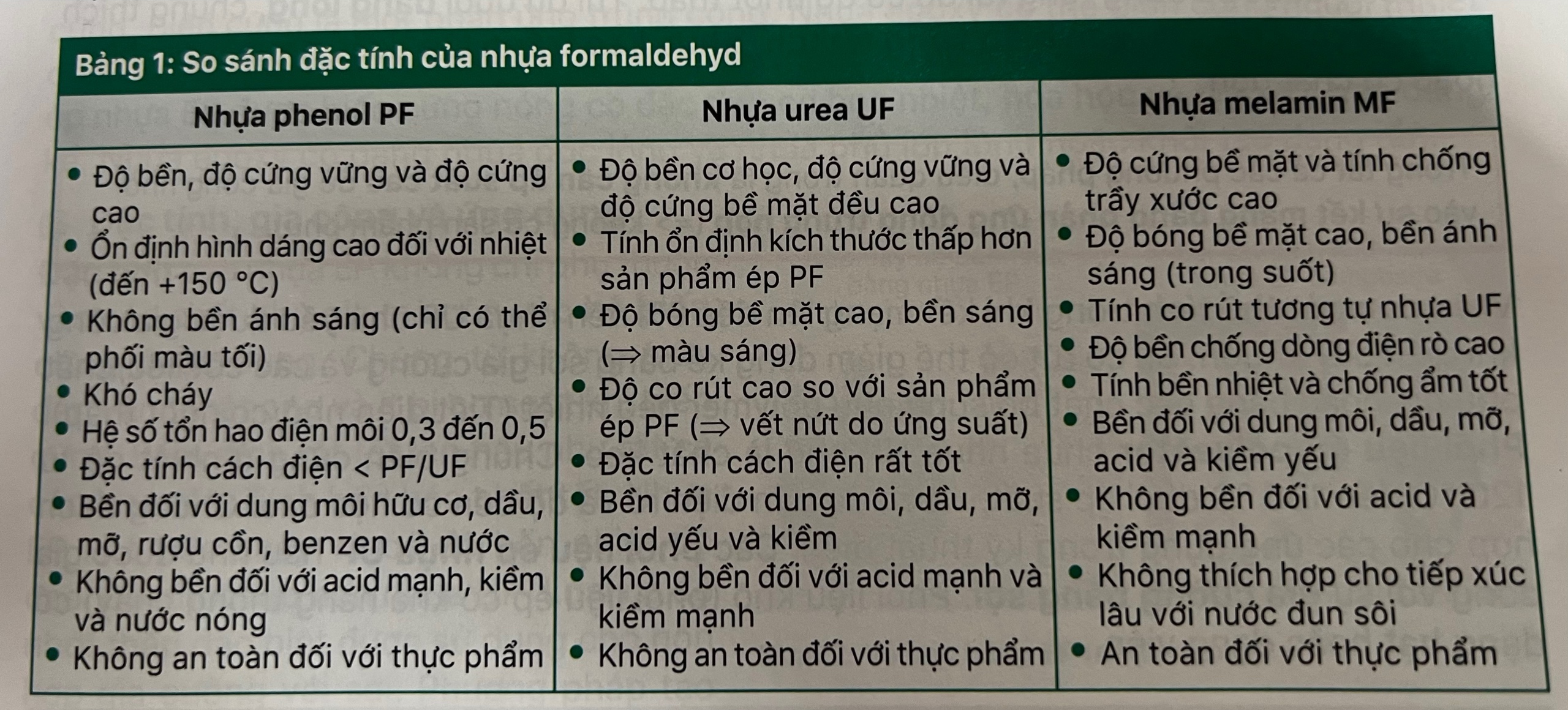

So sánh tính chất của nhựa formaldehyd

Đặc tính của các loại nhựa này phụ thuộc vào chất độn và chất gia cường.

Nhựa polyester UP không bão hòa cùng tìm hiểu cùng Fine Mold nhé

Khi kết hợp nhựa UP với các loại sợi gia cường và các chất phụ gia khác, ta sẽ tạo được các vật liệu với đặc tính cơ học tốt. Bằng phản ứng trùng ngưng giữa rượu có hóa trị 2 hoặc nhiều hơn (thí dụ glycol hoặc glycerin) và acid dicarboxylic, ta có được polyester.

Chuỗi phân từ dài và không kết mạng được hình thành sau phản ứng. Nhưng do các nối đôi của acid, chuỗi phân tử có thể phần ứng tiếp. Nhựa UP cũng được gọi là nhựa phản ứng.

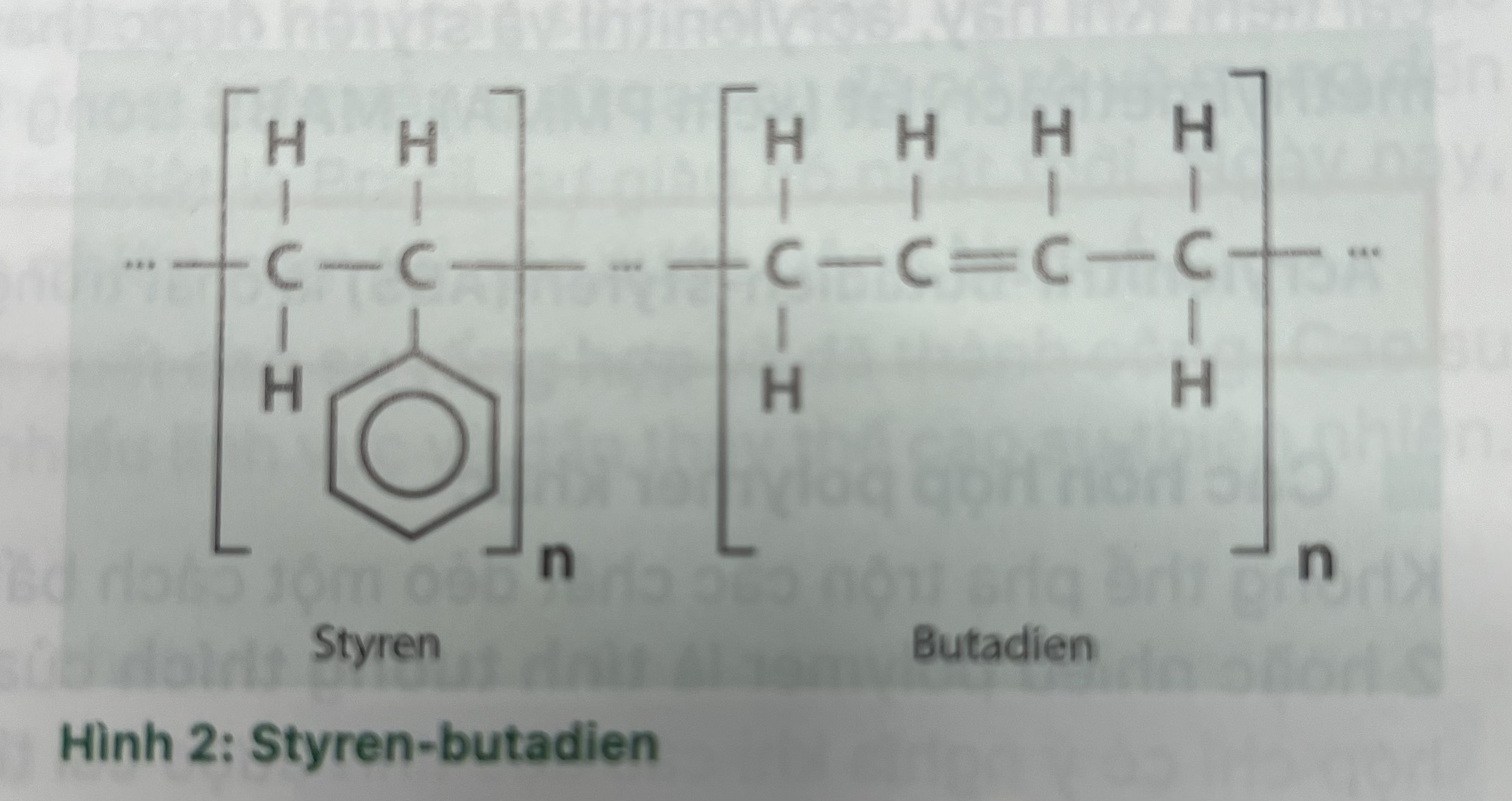

Giả sử hòà polyester không bão hòa trong một loại monomer không bão hòa (có khả năng phản ứng, thí dụ styren), nhựa polyester sẽ hình thành từ phản ứng đồng trùng hợp. Khả năng phản ứng và trong đó độ kết mạng của nhựa polyester có thể được ảnh hưởng bởi tý lệ acid bão hòa/acid không bão hòa, hoặc bởi việc sử dụng thành phần rượu có mạch phân tử dài. Độ linh hoạt và độ bền va đập càng lớn khi lưới kết mạng càng thưa. Ngược lại một lưới kết mạng hẹp sẽ cải thiện mođun đàn hồi, độ cứng cũng như tính bền nhiệt và bền hóa học. Polyester không bão hòa có thể kết mạng thành chất định dạng rẵn bằng phản ứng đồng trùng hợp. Phản ứng được kích hoạt bằng năng lượng (ánh sáng, nhiệt) và/hoặc với chất phản ứng.

Sự biến cứng và gia công

Phản ứng kết mạng của nhựa polyester không bão hòa được gọi là sự biến cứng. Người ta phân biệt biến cứng nóng và nguội. Biến cứng nóng (khoảng 70 °C trở lên) phải cần chất biến cứng (peroxid hữu cơ). Biến cứng nguội ở nhiệt độ thường (từ 15 °C đến 20 °C) phải cần thêm chất gia tốc. Quá trình biến cứng nguội phần lớn cần biến cứng bổ sung nối tiếp. Một vài hỗn hợp nhựa có sẵn chất biến cứng và chúng sẽ được kích hoạt khi cung cấp năng lượng dưới dạng ánh sáng, thường là tia cực tím (UV) có năng lượng cao.

Tuy nhiên cũng có nhựa được biến cứng với ánh sáng bình thường, bức xạ UV-A của đèn huỳnh quang hoặc ánh sáng mặt trời được sử dụng thông qua chất làm nhạy để biến cứng loại nhựa này. Nhựa được làm cứng bằng ánh sáng có nhiều ưu điểm. Thời gian gia công (thời gian lưu lại trong bình) hầu như vô hạn, việc định lượng chất làm cứng và chất gia tốc không còn cần thiết, giảm được nhựa phế thải và sự biến cứng có thể được gián đoạn.

Polyester được sử dụng rộng rãi do có độ nhớt thấp. Thí dụ dưới dạng lỏng, chúng thích hợp cho các chất như sơn biến cứng nhanh, nhựa keo tráng lớp hoặc nhựa đúc không hoặc có chất độn.

Trong tất cả các phương pháp, điều quan trọng là không cần áp suất cao để gia công nhờ vào sự kết mạng bằng phản ứng đồng trùng hợp (=> không có sản phẩm phụ).

Vì sự co ngót thể tích trong khi kết mạng lên đến 9% nên nhựa UP chủ yếu được gia công khi điền đầy khuôn. Sự co rút có thể giảm đáng kể bằng sợi gia cường và các cốt liệu/chất phụ gia hoặc bằng các chất bổ sung như polymer dẻo nhiệt (Tiết diện nhỏ/co ngót thấp).

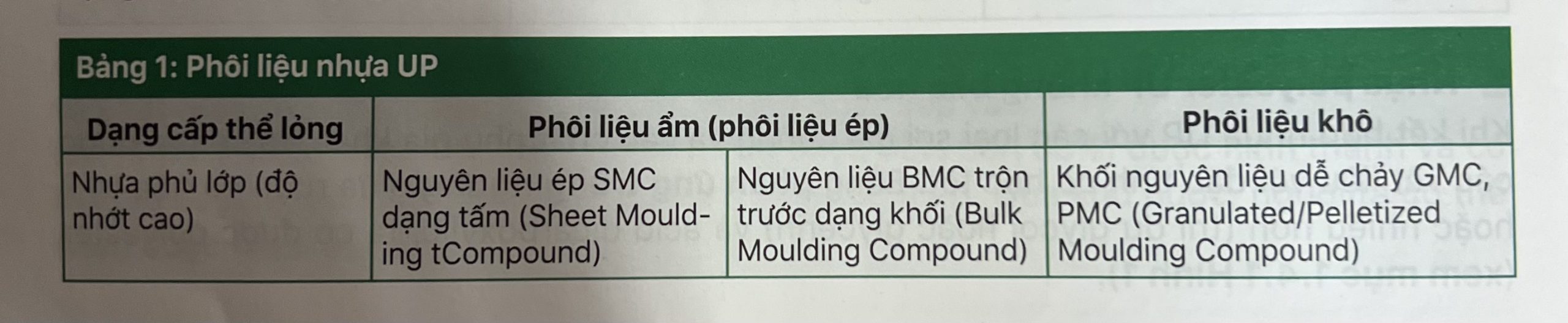

Phôi liệu ép polyester chứa nhựa UP như là chất keo. Chúng biến cứng ở nhiệt độ từ 120 °C đến 180 °C dưới áp suất, và có độ bền điện rò và độ bền cơ học cao. Chúng thích hợp cho các ứng dụng trong kỹ thuật điện. Các phôi liệu ép nhựa UP hầu như được gia công với sự gia cường bằng sợi. Phôi liệu khô (phôi liệu ép có khả năng thông chảy) có dạng hạt hoặc dạng viên.

Đặc tính và ứng dụng

Đặc tính của nhựa polyester tùy thuộc nhiều vào chất bổ sung và chất gia cường. Chúng không có màu sắc, trong suốt và bóng bề mặt khi không có chất phụ gia. Nhìn chung chúng có nhiệt độ sử dụng lâu dài khoảng 50 °C (ngắn hạn 90 °C). Bên cạnh đặc tính điện tốt, chúng còn có đặc tính bền thời tiết và bền hóa chất rất cao. Nếu phối hợp với sợi gia cường, chúng biểu lộ đặc tính cơ học rất tốt.

Nhựa UP không gia cường được sử dụng làm chất để trám và sữa chữa, sơn phản ứng và chất dần. Chúng được sử dụng như nhựa đúc không chất độn trong kỹ thuật diện, cho mô hình và bán thành phẩm (thanh, tấm). Nhựa dđúc có chất độn được sử dụng do đặc tính cơ học nổi bật để làm vữa nhựa, đá nhân tạo và chất trám. Nhựa UP với sợi gia cường được sử dụng cho các bộ phận chịu tải do đặc tính cơ học nổi bật của chúng.

Sản phẩm tiêu biểu là cửa lấy ánh sáng, tủ phân phối điện, các bộ phận vỏ thân xe đua và ô tô đặc biệt, bộ phận giảm xóc, bình nấu nước, mái nâng, thuyền thể thao, bộ phận khung sườn, nội thất máy bay, vợt tennis v.v… Do đặc tính hóa học nổi bật (khi được biên cứng hoàn toàn), chúng cũng đặc biệt thích hợp làm bồn chứa, kênh dẫn, thiết bị hóa học cũng như cho bồn chứa dầu đốt sưởi hoặc bồn hóa chất.

Nhựa epoxy EP tìm hiểu cùng Fine Mold

Phản ứng chế tạo tiêu biểu cho nhựa epoxy là phản ứng trùng cộng giữa epoxy và diamin. Các phân tử nhựa EP tuyến tính được hình thành và rất dễ phản ứng tiếp. Trong khi nhựa UP được biến cứng với chất xúc tác, thì chất biến cứng là một thành phần vật liệu/bắt buộc của nhựa EP, do đó phải giữ chính xác tỷ lệ hỗn hợp trong quy trình biến cứng. Biến cứng là một phản ứng trùng cộng. Nhựa epoxy có thể biến cứng nguội (nhiệt độ bình thường) hoặc nóng (đến 200 °C), tùy thuộc hệ biến cứng được sử dụng. Các chất ép nhựa EP được biến cứng nóng có đặc tính cơ học nhiệt, hóa học và điện tốt hơn đáng kể. Nhựa epoxy có dạng nhựa đúc lỏng và nhựa phủ lớp lỏng hoặc khối tạo dạng rắn.

Đặc tính, gia công và ứng dụng

Đặc tính của nhựa EP không chỉ phụ thuộc vào các chất phụ gia mà còn vào hệ biến cứng được dùng. Chúng từ không màu đến vàng mật ong và ít bị co ngót khi biến cứng. Bám dính rất tốt lên hầu như tất cả các loại nền. Tính bền hóa chất tốt. Nhựa EP khó bốc cháy và có độ bền nhiệt độ cao. Độ nhớt cao hơn nhựa UP. Loại có độ nhớt thấp đặc biệt được sử dụng cho hỗn hợp gia cường với sợi. Phương pháp tạo hình, ở phần nhựa UP, về cơ bản cũng áp dụng được cho nhựa đúc EP, nhựa phủ lớp EP và phôi liệu rắn. Do tính bám dính vách cao của nhựa EP nên những hệ thống gia cường sợi phải được gia công với chất trợ tháo khuôn. Phức hợp sợi trên cơ sở nhựa EP rất nhẹ do nhựa tinh khiết có khối lượng riêng thấp (1,2 kg/dm3).

Sản phẩm tiêu biểu: công tắc điện, tụ điện, vỏ bọc, cơ phận có độ bền cao, cánh quạt và ống dẫn. Nhựa EP cũng được sử dụng làm sơn và chất dán.

Tìm hiểu cùng Fine Mold về nhựa polyurethan PUR kết mạng

Nhựa polyurethan có thể được chế tạo bằng phần ứng trùng cộng giữa isocyanat và polyol. Các sản phẩm ban đầu đa dạng kết hợp với các chất phụ gia (thí dụ chất gia tốc, chất ức chế, chất nối đài mạch, chất kết mạng…) cho phép tạo ra các sản phẩm theo nhu cầu. Bên cạnh loại nhựa polyurethan tuyến tính (dẻo nhiệt), nhựa đàn hồi dẻo nhiệt hoặc kết nối mạng thường được sử dụng, thí dụ cho chất bọt xốp mềm. Polyurethan có được mạng lưới hẹp (nhựa nhiệt rắn) trong các chất nhựa đúc, sơn và chất dán cũng như bọt xốp.

Đặc tính và ứng dụng

Vị sự đa dạng của polyurethan nên các đặc tính của chúng không thể diễn tả tổng quát được. Do đó nhựa nhiệt rắn kết mạng lưới khít được phân loại theo các lĩnh vực ứng dụng: Sơn PUR được sản xuất như sơn bền ánh sáng hoặc ngà vàng (tùy thuộc thành phần phản ứng. Sơn PUR chứng tỏ ưu điểm thông qua độ cứng bề mặt cao và tính bền thời tiết và bền hóa chất tốt. Chúng thích hợp để sơn khung ô tô, bộ phận máy cơ khí và bộ phận máy. Trong kỹ nghệ điện, chúng được dùng làm vỏ bọc cách điện cho dây điện.

Bọt xốp PUR có thể được tạo bọt bằng chất tạo bọt hóa học hoặc vật lý hoặc cho thêm nước, vì nước phản ứng với isocyanat sinh ra khí CO,. Qua đó, có thể tạo nên khối bọt xốp lỗi hoặc bọt xốp thường. Bọt xốp lối có khối lượng riêng ở vùng ven lớn hơn ở lõi (da bên ngoài rắn chắc). Bọt xốp cứng PUR được sử dụng cho các chi tiết định dạng lớn, vỏ tivi, thanh định hình khung cửa sổ gia cố bằng kim loại cũng như dụng cụ thể thao. Bột xốp thường (khối lượng riêng phân phối đều) có thể sản xuất không cần khuôn. Dưới dạng bọt xốp cứng, chúng được sử dụng chủ yếu để cách nhiệt. Bọt xốp với khối lượng riêng cao được dùng làm các chi tiết định dạng chịu lực, làm lớp lỗi cho các kết cấu nhiều lớp (sandwich) và tấm cách âm, cách nhiệt trong ngành xây dựng.

Hệ thống phủ lớp PUR được sử dụng cho gỗ và giấy, da tách lớp và lớp phủ cho vải sợi. Chất dán PUR được sử dụng đa dạng. Chúng gồm hệ một thành phần và hai thành phần cầu tạo, sử dụng chủ yếu trong kỹ nghệ giày, may mặc và xây dựng, cũng như trong kỹ nghệ ô tô.

Sau khi trộn isocyanat lỏng với polyol, nhựa đúc PUR kết mạng thành chất định hình PUR. Chúng được sử dụng Nhua duc để đổ khuôn các máy biến thế, thiết bị biến đổi, lỗi cuộn dây, vỏ bình ắc-quy và phụ kiện dây cáp. Chúng cũng được sử dụng như chất kết dính trong đúc khuôn cát, có độ bền cao và tính chống mài mòn tốt. Chúng bám dính tốt trên mọi bề mặt, bền thời tiết và hầu như không hút nước. Chúng bền acid yếu và chất kiềm, mỡ vô cơ, dầu và hydrocarbon không vòng (aliphatic). Nhưng chúng bị ăn mòn bởi acid mạnh và chất kiềm, hydrocarbon thơm, rượu và nước nóng.

Tìm hiểu nhựa silicon và polyimid với Fine Mold

Nhựa silicon là polymer với mạch phân tử kết mạng, kết cấu khung gồm các nguyên tử silic và oxy luân phiên nhau. Chúng rất bền nhiệt trong thời gian dài (180 °C đến 200 °C) và cách điện tốt, chủ yếu được dùng làm sơn hoặc các bộ phận định hình trong kỹ thuật điện. Sản phẩm ép silicon được dùng làm sơn hoặc các bộ phận định hình trong kỹ thuật điện. Sản phẩm ép silicon được biên cứng với chất độn thích hợp bằng phản ứng trùng ngưng ở 150°C đến 200°C. Polyimid là chất dẻo bền nhiệt (240°C đến 360°C), độ bền cơ học và tính bền thời tiết nổi bật, độ chống bức xạ cao, được ưu tiên sử dụng cho các bộ phận có giá trị cao trong ngành hàng không không gian, kỹ thuật điện cũng như trong ngành cơ khí và ô tô, giá thành cao và khó gia công là yếu điểm của polyimid.

Nguồn: Sưu tầm