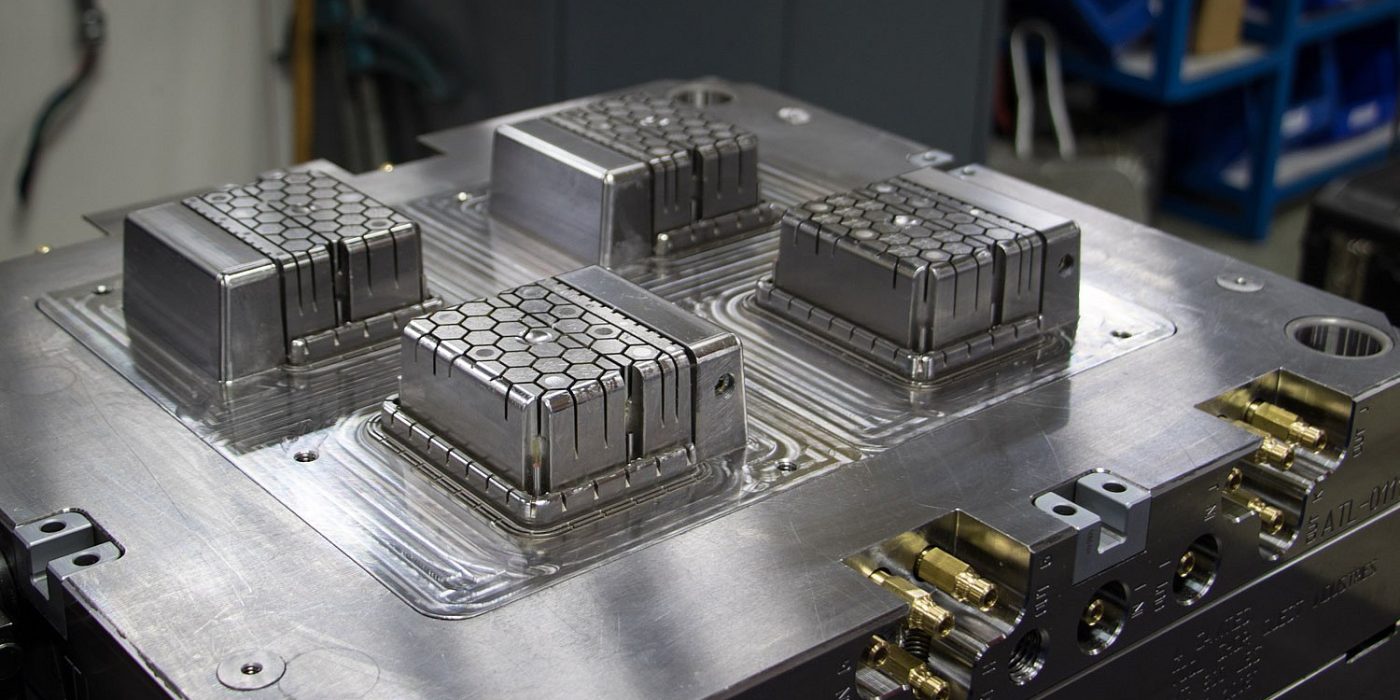

Thiết kế sản phẩm đúc phun phải trải qua nhiều giai đoạn trước khi tất cả các bộ phận cuối cùng được lưu lại và đưa đến xưởng sản xuất. Bước cuối cùng trong quá trình phát triển này là bước quan trọng nhất, vì các thay đổi hoặc chỉnh sửa thiết kế không còn có thể được thực hiện mà không làm tăng thêm đáng kể chi phí hoặc sự chậm trễ của dự án. Ngay cả với mô phỏng dòng khuôn phức tạp ngày nay, kiểm tra can thiệp 3D CAD, tạo mẫu nhanh và nhiều công cụ phát triển khác, không ai có thể dự đoán được mọi vấn đề tiềm ẩn đối với bộ phận đúc phun. Tuy nhiên, có một phương pháp rất đơn giản, chi phí thấp để giảm thiểu các vấn đề tiềm ẩn và hầu như đảm bảo các bộ phận hoàn hảo.

1. Lựa chọn vật liệu và hệ quả

Vật liệu thường được xác định sớm trong quá trình thiết kế và cần được hai bên thống nhất. Đôi khi thợ đúc có thể mua số lượng lớn các loại nhựa cụ thể với mức chiết khấu lớn. Những chiết khấu này có thể được chuyển cho khách hàng. Ví dụ: nếu một nhà thiết kế có thể chỉ định một cấp ABS phù hợp với các đặc tính của một loại được mua với số lượng lớn bởi người làm nghề, thì có thể tiết kiệm được hàng chục nghìn đô la. Một nhà thiết kế có thể phát hiện ra một số loại nhựa hiệu suất cao có thể không phù hợp một cách lý tưởng cho thiết bị nung do độ nhớt, hàm lượng thủy tinh cao hoặc độ kết tinh. Một loại nhựa có thể được chọn cho các đặc tính bền vật lý hoặc hóa học cụ thể nhưng có thể rất khó tạo khuôn hoặc duy trì dung sai quy định. Thợ đúc phải phù hợp với các loại nhựa cụ thể và các yêu cầu tổng thể của bộ phận, vì họ sẽ được yêu cầu thực sự tạo khuôn các bộ phận.

2. Dung sai tới hạn

Mặc dù các nhà thiết kế phải luôn cung cấp dung sai rộng rãi bất cứ khi nào có thể, nhưng có nhiều lần dung sai chặt chẽ phải được duy trì cho phù hợp, chức năng hoặc ngoại hình. Một trong những thách thức lớn nhất đối với bất kỳ nhà thiết kế nào khi thiết kế một bộ phận đúc phun là cung cấp đủ khe hở trong thiết kế để thay đổi dung sai. Sự thay đổi dung sai phụ thuộc vào một số biến, bao gồm vật liệu, kiểm soát quá trình và thiết kế công cụ. Phạm vi dung sai có thể chấp nhận được trong một thiết kế sẽ khác nhau rất nhiều từ thiết kế này sang thiết kế khác. Điều bắt buộc là các nhà thiết kế phải thảo luận về các thông số kỹ thuật dung sai quan trọng hợp lý với người làm khuôn và xem xét các tùy chọn để có thể sửa đổi khuôn, nếu cần. Điều này có thể yêu cầu các tính năng thiết kế nhất định phải được thiết kế có chủ đích với khe hở phụ, sau này sẽ được siết chặt bằng cách tháo thép ra khỏi khuôn. Không ai muốn thêm thép với hàn để khắc phục các vấn đề này. Thợ đúc có thể đưa ra một số đề xuất để duy trì kiểm soát dung sai chặt chẽ, bao gồm các vị trí sau gia công, cố định và các cổng.

3. Sink marks (vết lõm bề mặt)

Các nhà thiết kế giàu kinh nghiệm luôn phải đối mặt với thách thức tránh các vết lõm trong các bộ phận đúc phun. Mặc dù độ dày thành tối đa được khuyến nghị ở đáy của sườn hoặc bề mặt phải nhỏ hơn 60% so với tường mặt vuông góc, một số thợ đúc lại thích 50% hoặc ít hơn. Cần lưu ý rằng đây là hướng dẫn chứ không phải đảm bảo rằng bộ phận sẽ được bộ phận QC chấp nhận. Tránh các vết lõm trên bề mặt mỹ phẩm luôn là một thách thức trong quá trình phát triển thiết kế của các bộ phận đúc phun. Những người thợ đúc luôn miễn cưỡng đảm bảo bề mặt thẩm mỹ sẽ không có bất kỳ vết lõm nào nếu các đường gân hoặc rãnh được thêm vào phía đối diện. Thử thách càng thêm phức tạp khi xương sườn và trùm bao gồm cả bản nháp. Sự không hoàn hảo của bề mặt thẩm mỹ phụ thuộc vào vị trí cổng, chất lượng dụng cụ, độ dày thành, vật liệu, phụ gia, độ hoàn thiện bề mặt, màu sắc và góc nhìn. Các vấn đề sản xuất có thể tránh được bằng cách thiết lập rõ ràng chất lượng bề mặt có thể chấp nhận được trước khi đưa ra bất kỳ quyết định nào trong số này. Các thợ đúc có uy tín sẽ cung cấp các điều kiện chính xác nhấtr và các phương án dự phòng tốt trước khi bắt đầu sản xuất. Những người thợ đúc có thể đề xuất loại bỏ tất cả các tính năng ở bên trong của một bộ phận, trong khi những người khác có thể đề xuất các kỹ thuật gia công đặc biệt.

4. Khu vực an toàn thép (Steel safe areas)

Khi chúng tôi thiết kế các bộ phận đúc phun, chúng tôi thường phải đối mặt với các chi tiết yêu cầu dung sai chặt chẽ như khớp nối nhanh, tính năng căn chỉnh hoặc các bộ phận lồng vào nhau. Thật dễ dàng để căn chỉnh và khớp các tính năng này một cách hoàn hảo trong CAD, nhưng không dễ dàng để tạo ra chúng nhiều lần trong quá trình sản xuất. Đối với những người không quen thuộc với thuật ngữ này, an toàn thép có nghĩa là đặc điểm thiết kế chi tiết với đủ khe hở để cho phép nhà sản xuất công cụ dễ dàng gia công thép trong khuôn để siết chặt khe hở sau khi các thử nghiệm ban đầu được đúc. Hầu hết các thợ đúc thích các biện pháp phòng ngừa này để tránh vật liệu hàn trở lại khuôn, sau đó sẽ được gia công sau này. Hàn luôn ảnh hưởng đến chất lượng dụng cụ, tốn kém và làm chậm quá trình khởi động sản xuất. Việc hợp tác chặt chẽ với người thợ đúc hoặc nhà sản xuất trong quá trình thiết kế sẽ giảm thiểu các sửa đổi trong thiết kế của bạn, cho phép cả hai bạn đồng ý về các kích thước quan trọng nên được làm bằng thép an toàn và về lượng khe hở để đưa vào thiết kế. Thông thường, những quyết định hợp tác, có kế hoạch tốt này bổ sung ít hoặc không có gì vào ngân sách dụng cụ và có ảnh hưởng tối thiểu đến việc khởi động sản xuất. Ngược lại, một số thợ đúc muốn các bộ phận được thiết kế chính xác như mong đợi và không muốn thêm khoảng trống

5. Vị trí cổng

Vị trí cổng lý tưởng nên được chỉ định bởi một nhà thiết kế, thợ sửa chữa và nhà sản xuất công cụ. Vị trí cổng là rất quan trọng đối với hầu như bộ phận đúc phun. Nó ảnh hưởng đến sự xuất hiện, độ cong vênh, dung sai, độ hoàn thiện bề mặt, độ dày và các tính chất vật lý… Một số nhà thiết kế sử dụng các phương pháp mô phỏng dòng chảy của khuôn để chỉ định thiết kế và vị trí cổng. Sự hợp tác chặt chẽ với thợ sửa chữa trong suốt chu trình thiết kế sẽ đảm bảo rằng cổng sẽ không ảnh hưởng xấu đến hiệu suất, hình thức hoặc sự phù hợp của bộ phận. Những người thợ đúc cũng sẵn sàng tư vấn cho các nhà thiết kế về loại cổng và các tính năng có thể phải thêm vào hình dạng bộ phận dựa trên thiết kế cổng. Thợ đúc cũng sẽ đưa ra sự cân bằng giữa các loại cổng khác nhau, bao gồm cổng quạt, cổng cạnh hoặc cổng sprue.

6. Góc tắt

Thuật ngữ này đề cập đến góc tối thiểu giữa lõi và khoang, góc này thường tạo ra khe hở ở một bộ phận mà nếu không thì cần phải có nắp trượt hoặc cam. Các đặc điểm như lỗ tròn, khóa có chốt hoặc lỗ mở hình chữ nhật lớn thường có thể được tạo khuôn trong các vị trí vuông góc bằng cách thiết kế các đặc điểm cho một đường vòng trong khuôn. Khung gầm phức tạp này được thiết kế với nhiều tính năng có thể yêu cầu nhiều thao tác bên trong khuôn, do đó làm tăng chi phí, bảo trì và thời gian chu kỳ. Tuy nhiên, bộ phận được đúc trong một khuôn hai phần đơn giản bằng cách sử dụng các đường vòng. Khái niệm tổng thể và các đường chia được đề xuất đã được xác nhận với người đặt trước trước khi thiết kế được hoàn thiện để tránh các thiết kế lại. Tất cả các thợ đúc đều muốn có càng nhiều góc giữa lõi và khoang càng tốt, trong khi các nhà thiết kế thường không muốn có góc hoặc góc tối thiểu trong các tính năng này. Sự thỏa hiệp thường nằm trong khoảng tối thiểu từ 3 ° đến 5 ° trong hầu hết các trường hợp. đây là những vị trí đặc biệt khó chỉnh sửa sau khi phần đã được sản xuất đầy đủ. Một số thợ đúc sẽ chấp nhận góc tối thiểu 3 °, trong khi những người khác có thể yêu cầu tối thiểu 8 ° đến 10 °. Tuổi thọ của khôn, chất lượng khuôn, quy cách thép khuôn và vật liệu được đúc đều sẽ ảnh hưởng đến các chi tiết này.

7. Góc nháp

Khi chúng tôi bắt đầu chi tiết hóa một khái niệm và chuyển nó thành một bộ phận đúc phun sản xuất, các góc phác thảo phải được thêm vào tất cả các bề mặt theo đường vẽ. Trong hầu hết các trường hợp, định hướng dự thảo là hiển nhiên. Tuy nhiên, có những trường hợp bản nháp có thể được định hướng về phía lõi hoặc khoang. Những quyết định này ảnh hưởng đến dây chuyền phân chia, thiết kế công cụ, sự phù hợp giữa các bộ phận và chi phí. Có những trường hợp, vị trí của đường phân chia có thể làm phức tạp khuôn và tăng chi phí dụng cụ một cách không cần thiết. Việc xem xét các chi tiết này với người sửa chữa trong quá trình phát triển sẽ đảm bảo rằng thiết kế đã được tối ưu hóa để có chi phí tối thiểu và hiệu suất tối ưu khi nó được chuyển đến thiết bị sửa chữa để sản xuất.

8. Kết cấu và bản thảo

Các nhà thiết kế và kỹ sư có kinh nghiệm quen thuộc với công nghệ ép phun nhận thức rõ về hiệu ứng bề mặt hoàn thiện đối với các góc nháp. Các bề mặt nhẵn có độ bóng cao có thể được đẩy ra khỏi khuôn dễ dàng hơn nhiều so với bề mặt nhám hoặc có vân. Có rất nhiều trường hợp trong quá trình chi tiết hóa các bộ phận sản xuất, các nhà thiết kế phải giảm thiểu các góc nháp hoặc chỉ định các họa tiết trên bề mặt bên ngoài. Trên bề mặt bên ngoài, các kết cấu cụ thể thường được cắt vào thép đến độ sâu nhất định. Kết cấu sâu đôi khi được chỉ định để có hiệu ứng mong muốn. Mặc dù các quy tắc cơ bản có vẻ đơn giản, nhưng có những trường hợp kết cấu có thể bị lỗi trên các bề mặt mà bản nháp không thể thể hiện. Nên thảo luận về những yêu cầu này với người thợ sửa chữa để đảm bảo rằng các bộ phận tuân thủ các yêu cầu về thẩm mỹ và chức năng của thiết kế.

9. Lập kế hoạch cho các giai đoạn khởi động quan trọng

Một phần quan trọng của quá trình thiết kế bao gồm việc lập kế hoạch cho các mốc quan trọng trong mỗi giai đoạn sản xuất. Mọi dự án đều yêu cầu các hoạt động thiết kế phải đồng bộ với các kế hoạch sản xuất gắn liền với sản phẩm. Những thời điểm này bao gồm các giai đoạn sản xuất, thử nghiệm cũng như hoàn thiện sản phẩm cuối cùng. Các mốc quan trọng của dự án liên quan trực tiếp đến máy đúc bao gồm đặt hàng thép, thiết kế khuôn, gia công khuôn, chụp mẫu, thiết kế, thiết lập tiêu chuẩn chất lượng và tối ưu hóa các thông số sản xuất. Các nhiệm vụ quan trọng này phải được lập kế hoạch và phối hợp với các mục tiêu tổng thể của dự án để tránh việc sửa đổi khuôn tốn kém hoặc chậm trễ sản xuất. Tích hợp đầy đủ các hoạt động này với thiết bị của bạn là một phần thiết yếu của quá trình phát triển và thiết kế sản phẩm tổng thể cho quá trình sản xuất.

10. Hoạt động thứ cấp

Các hoạt động thứ cấp thường bị bỏ qua khỏi ngân sách hoặc kế hoạch dự án cho đến những giây phút cuối cùng của quá trình khởi động sản xuất. Các hoạt động thứ cấp như in pad, dán nhãn, sơn, gia công và thêm chèn tất cả sẽ có một số ảnh hưởng đến thiết kế. Một số hoạt động phụ như chèn sóng siêu âm, liên kết siêu âm và gia công thường làm tăng thêm chi phí vốn. Các cân nhắc kỹ thuật liên quan đến các mối nối siêu âm và dung sai nên được thảo luận với thợ đúc để giảm thiểu các vấn đề trong quá trình sản xuất. Các hoạt động gia công thứ cấp có thể yêu cầu đồ gá cũng như ảnh hưởng đến thiết kế bộ phận. Các đối tác đúc tốt có thể chỉ ra trước những chi tiết tinh vi này, vì vậy khi các tệp và tài liệu CAD được phát hành để sản xuất, mọi người đều đồng ý về sản phẩm cuối cùng và vốn đầu tư.

Chúng tôi hy vọng bài viết này đã giúp bạn hiểu được lợi ích của việc hợp tác sớm với nhà cung cấp của bạn trong quá trình thiết kế và cộng tác chặt chẽ với họ cho đến khi tất cả các chi tiết cuối cùng được xác định trong tài liệu sản phẩm. Thiết kế cho các bộ phận bằng nhựa đúc phun cho đến nay là thách thức lớn nhất trong bất kỳ quy trình sản xuất nhựa nào. Để được liên hệ báo giá 24/7, xin vui lòng liên hệ:

☎️039 791 3238 (Ms Vân Anh)

📮Website: https://finemold.com.vn/

🏡 Nhà máy sản xuất: La Thạch, Phương Đình, Đan Phượng, Hà Nội